- 홈

- 사업영역

- 전극 파운드리

ELECTRODE

FOUNDRY

안전성 및 수명을 결정하는 핵심 프로세스

전극 생산에 최적화된 최첨단 설비와 경험이 풍부한 전문가 팀을 결합하여

하이퀄리티의 고객 맞춤형 전극 생산을 약속 드립니다.

-

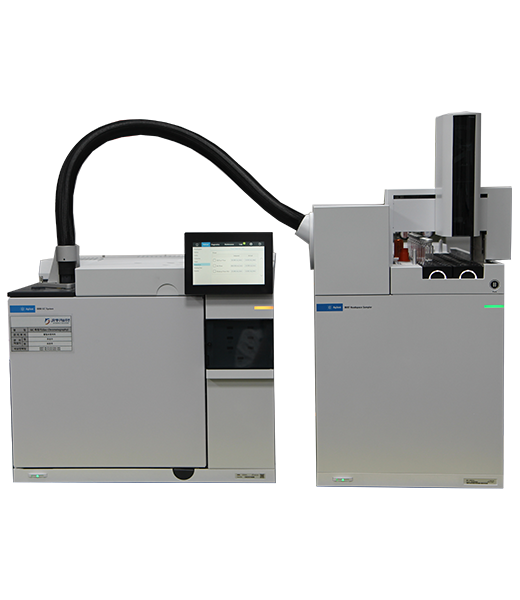

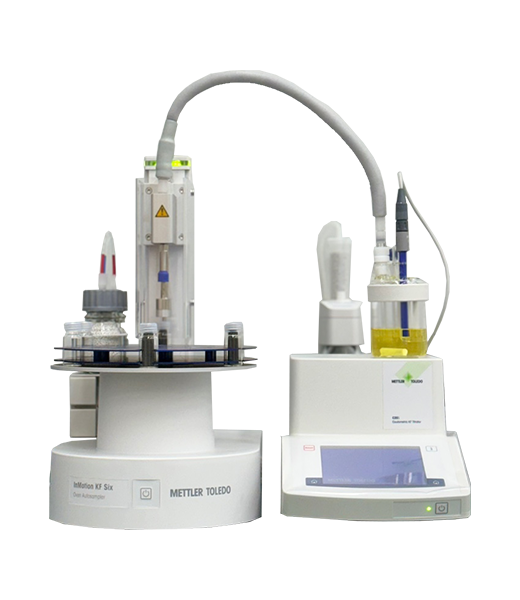

01믹싱 공정

01믹싱 공정양극재와 음극재, 도전재, 바인더를 용매와 혼합하여

Slurry로 변환하는 믹싱 공정 -

02코팅 공정

02코팅 공정양극재 및 음극재 Slurry를 Foil에 일정 두께로

양면 도포 및 건조하는 공정 -

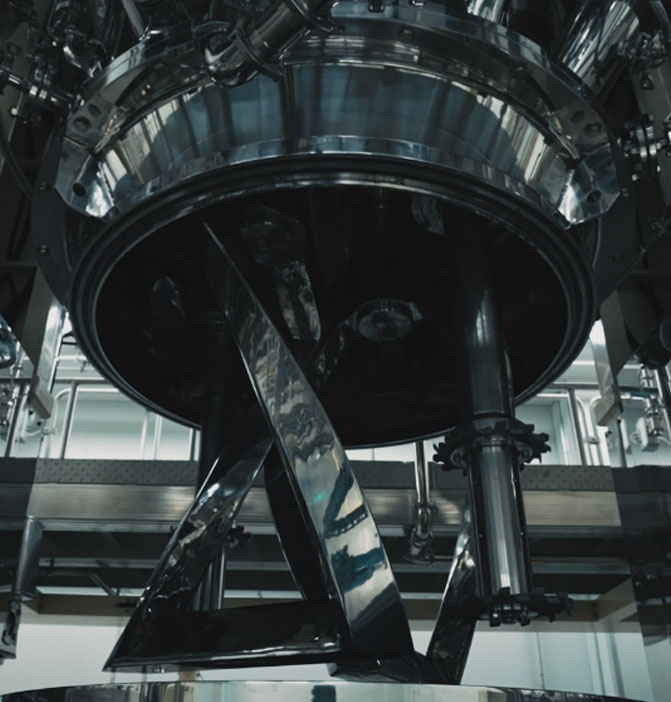

03프레싱 공정

03프레싱 공정코팅된 Foil에 압력을 가해

두께는 줄이고 밀도는 높이는 프레싱 공정 -

04슬리팅 공정

04슬리팅 공정일정한 폭으로 활물질 코팅 된 foil을 자르는 공정

-

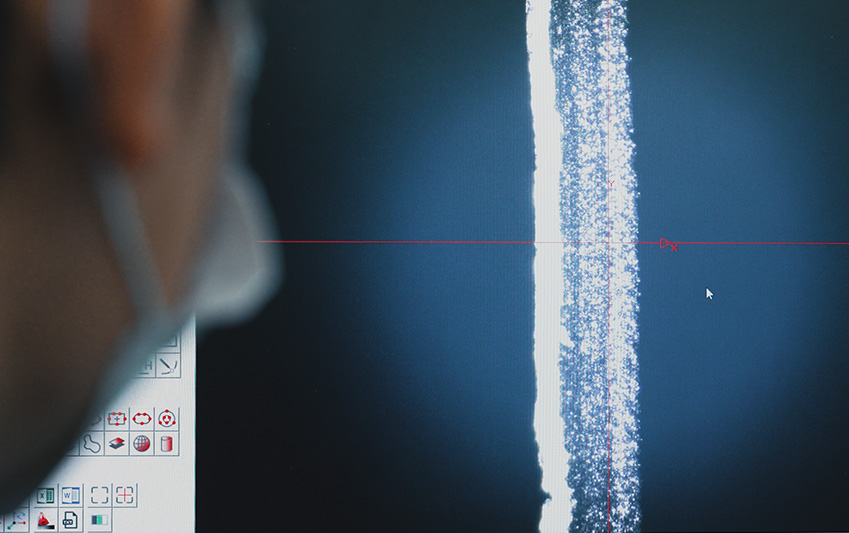

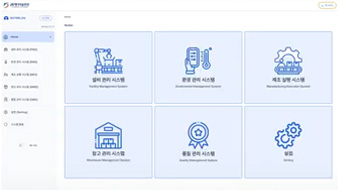

생산 공정 대시보드

모든 공정의 전산화를 통해

실시간 데이터 추적 및 분석 도식화 -

데이터 시각화

직관적인 데이터 해석 및

빠른 분석을 위한 세련된 시각화 -

이상 탐지 모니터링

생산 장비에 설정된 상한/하한 관리 한계 수준의

이탈을 경고하는 도구 제공